Компрессоры, мобильные компрессорные агрегаты FAS

- Стационарные компрессорные агрегаты

- Мобильные компрессорные агрегаты

- Промышленные горизонтальные компрессорные агрегаты

- Воздушный бустерный компрессор

- Компрессорный агрегат для водорода

- Компрессорный агрегат для этилен-бутилена

- Компрессорный агрегат для метана и попутного газа

- Компрессорный агрегат для азота

- Компрессорный агрегат для аммиака

- Компрессорный агрегат для CO2, диоксид углерода, углекислого газа

- Компрессорный агрегат для пропилена

- Компрессорный агрегат для димитил-эфира DME

- Компрессорный агрегат для хлорфторэтилена

- Компрессорный агрегат для прочих жидкостей и газов

- Компрессорный агрегат для попутных нефтяных газов

- Компрессоры для высокосернистых газов

- Компрессорный агрегат для перекачки этилена

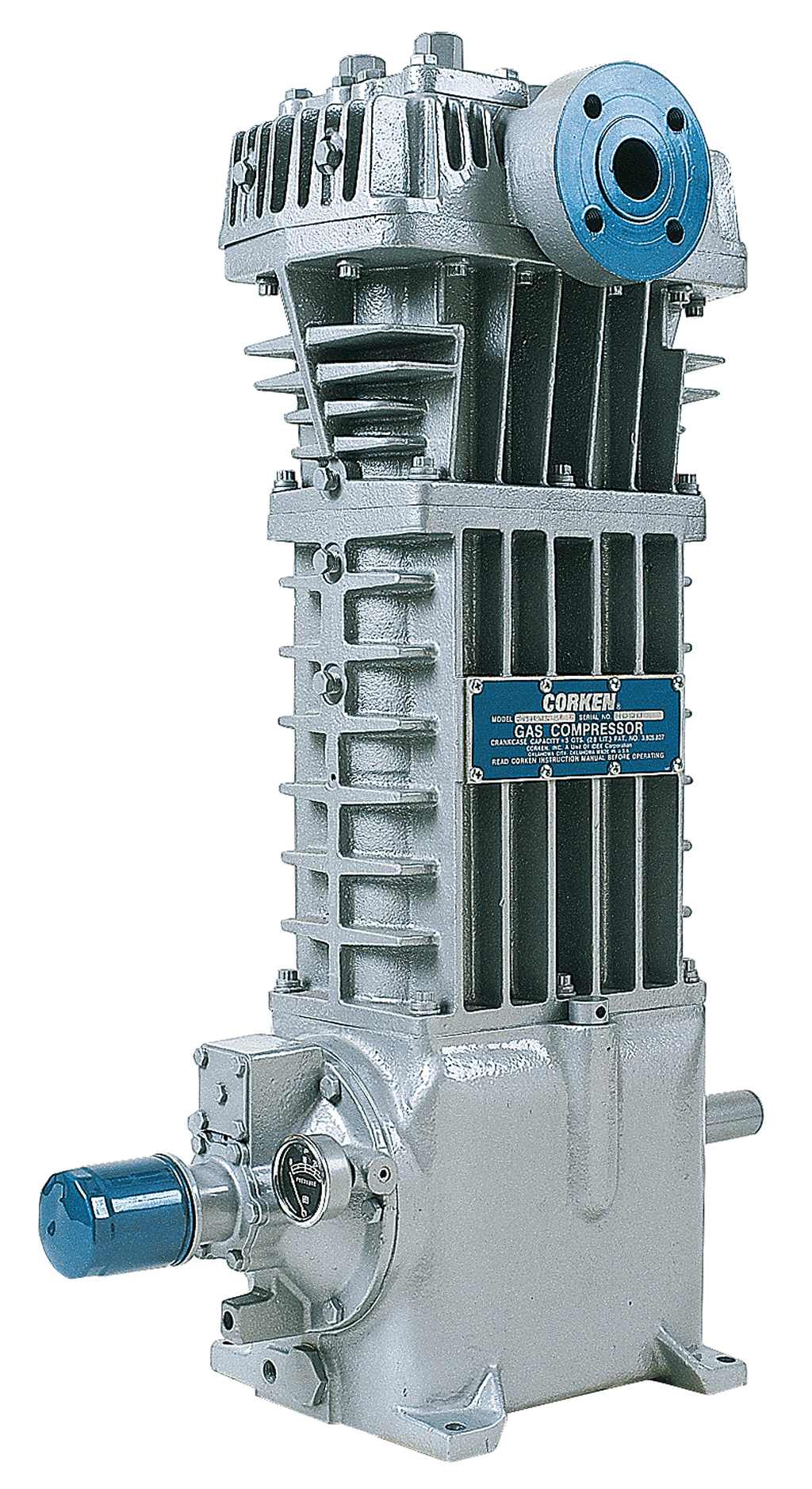

Компрессорное оборудование, поставляемое нашей компанией, является примером профессионального, безопасного оборудования для перекачки пропан-бутана. Мы предлагаем два типа компрессоров — это мобильные и стационарные. Стационарные используются обычно на различных газонаполнительных станциях. В то время как мобильный компрессор может быть использован в труднодоступных местах.

Назначение

FAS-комплектные поршневые компрессорные агрегаты сухого хода используется для перекачивания пропан-бутановых смесей и аммиака из корабельных танкеров, ж.д.-цистерн или автогазовозов, а также последующей дегазации (снятие избыточного давления до, например, 0,8 бар).

Описание

Производство компрессорных агрегатов осуществляется на высоком техническом уровне с возможностью оптимальной комплектации монтажного и защитного оборудования. Применение компрессорных агрегатов позволяет извлекать до 97% объема продукта. FAS-компрессорный агрегат может быть выполнен в двух вариантах:

1. FAS-компрессорный агрегат стационарного базисного исполнения включает в себя:

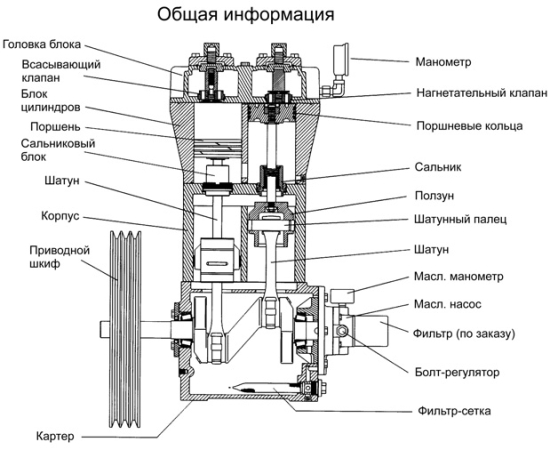

- поршневой компрессор с манометрами на стороне всасывания и нагнетания;

- механический отсекатель жидкости;

- фильтр-грязеуловитель;

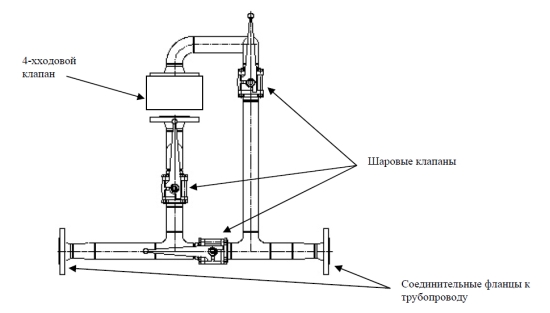

- 4-х ходовой шаровой клапан;

- предохранительный клапан;

- устройство натяжения приводного ремня;

- электромотор.

2. FAS-компрессорный агрегат мобильного исполнения включает в себя:

- поршневой компрессор с манометрами на стороне всасывания и нагнетания;

- механический отсекатель жидкости;

- фильтр-грязеуловитель;

- 4-х ходовой шаровой клапан;

- предохранительный клапан;

- устройство натяжения приводного ремня;

- взрывобезопасный щит электроуправления;

- кабель подключения, 30 м, с штепсельной розеткой, 380 V;

- оборудование для контроля минимального и максимального давления

- сенсор для контроля уровня жидкости в отсекателе;

- два шланга высокого давления, длинной 12 м;

- электромотор.

Примечание!

Базисное исполнение стационарного компрессорного агрегата может быть дополнено следующим контрольным оборудованием:

- датчики давления газа FAS 18.456, FAS 18.457 — сенсор температуры FAS 26.309;

- датчик давления масла FAS 18.462 — прибор преобразователь FAS 26.311;

- прибор преобразователь FAS 26.301 — фильтр-грязеуловитель FAS;

- сенсор уровня FAS 26.135 — виброкомпенсатор;

- прибор преобразователь FAS 26.136.

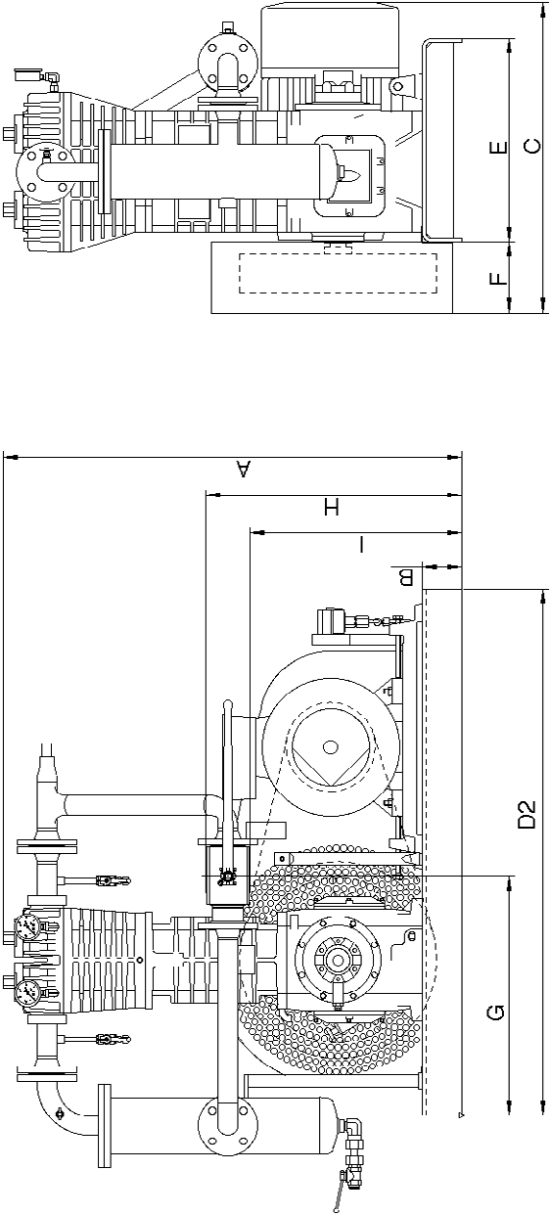

| Тип компрессора | LB 161 | LB 361 | LB 601 | LB 942 |

| Подключение: Компрессор (NPT - IG) Агрегат (фланец DN) |

3/4" 25 |

1 1/4" 32 |

1 1/2" 40 |

2" ANSI 50 |

| Количество цилиндров | 2 | 2 | 2 | 2 |

| Поршневой ход (мм) | 63 | 76 | 102 | 102 |

| макс. производительность (м3/час) | 28 | 60 | 108 | 212 |

| мин. входное давление (бар) | 0,8 | 0,8 | 0,8 | 0,8 |

| макс. дифференциальное давление (бар) | 10 | 10 | 10 | 10 |

| макс. число оборотов (мин. -1) | 825 | 825 | 790 | 835 |

| макс. Потребляемая мощность (кВ) | 8 | 15 | 30 | 37 |

| Мощность мотора кВ (FAS-стандарт) | 5 | 10 | 17,5 | 30 |

| Размеры (мм) A | 660 | 759 | 1035 | 1150 |

| B | 100 | 100 | 100 | 100 |

| C | 15 | 105 | 90 | 850 |

| D2 | 1200 | 1130 | 1320 | 1700 |

| E | 400 | 510 | 510 | 655 |

| F | 530 | 640 | 665 | 810 |

| G | 137 | 204 | 324 | 310 |

| H | 595 | 665 | 940 | 957 |

| Вес компрессора (кг) | 104 | 153 | 322 | 410 |

| Вес комплектного агрегата (кг) | 265 | 400 | 630 | 990 |

Допускаемая максимальная температура компримируемого газа 176°С.

Испытания и приемка

На заводе „FAS“ компрессорный агрегат подвергался испытаниям, а также контрольному включению и признан годным к эксплуатации в соответствии с законодательством.

Обозначение

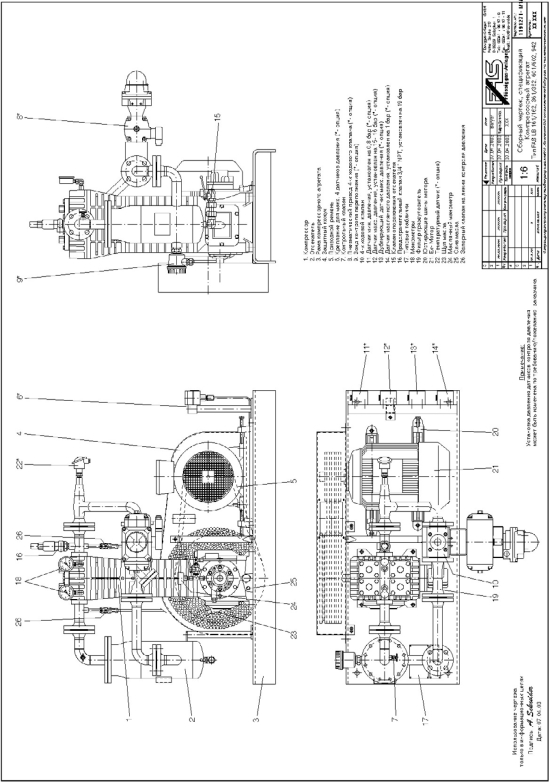

На раме компрессорного агрегата закреплены типовые таблички (Поз.17) на которых указаны следующие данные:

- Наименование завода изготовителя;

- Модель агрегата;

- Серийный номер;

- Год выпуска;

- Производительность;

- Количество оборотов;

- Мощность двигателя;

- макс. давление на выходе;

- мин. давление на входе;

- Номер заказа;

- Номер контракта.

Транспорт, приемка и хранение

Компрессорный агрегат можно транспортировать любым видом транспорта. На время транспортировки агрегат необходимо закрепить на поддоне и защитить от перемещений относительно платформы транспортного средства. Погрузка и разгрузка, а также транспортировка на место установки должны осуществляться очень осторожно с целью соблюдения общих условий безопасности, действующих в этой области, и во избежание механических повреждений.

Во время приемки компрессорного агрегата от перевозчика необходимо проверить:

- комплектность поставки в соответствии с транспортной спецификацией;

- состояние оборудования.

В случае повреждений или некомплектности оборудования издержки по этому вопросу несет перевозчик.

Компрессорный агрегат следует хранить в таком состоянии, в каком он был готов к транспортировке. Оборудование должно быть защищено от повреждений.

Подготовительные работы

До начала установки необходимо:

- ознакомится с документацией;

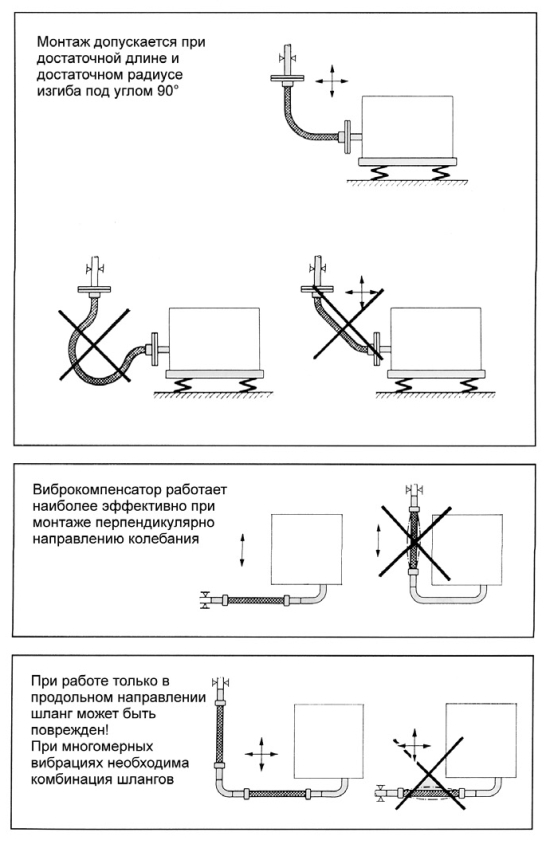

- подготовить монтажное оборудование с учетом монтажа гидрокомпенсаторов;

- произвести подвод кабелей согласно спецификации компрессорного агрегата;

- снять закрывающие элементы (непосредственно перед подключением трубопровода).

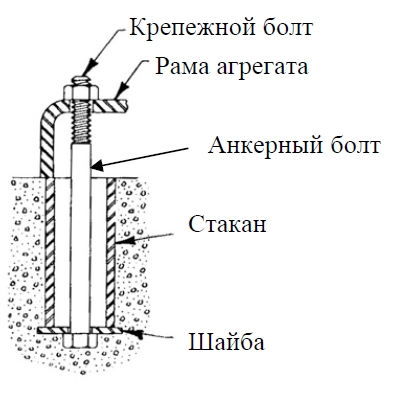

Стабильный фундамент уменьшает шум и вибрацию комплектного агрегата и повышает производительность. Рекомендуемое крепление стационарного агрегата посредством анкерных болтов.

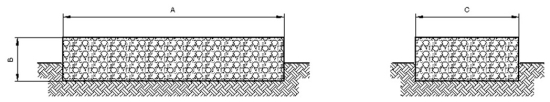

| ип компрессора | Размеры фундаментной платы (мм) | ||

| A | B | C | |

| LB 161/162 | 1400 | 200 | 600 |

| LB 361/362 | 1520 | 300 | 710 |

| LB 601/602 | 1750 | 500 | 950 |

| LB 942 | 2000 | 800 | 1200 |

Монтаж стационарного компрессорного агрегата и трубопровода

Срок эксплуатации и производительность компрессорного агрегата зависят от условий эксплуатации и монтажа оборудования, и при условии эксплуатации в неоптимально спланированных станциях могут быть значительно сокращены.

Удалить все закрывающие и защищающие средства, используемые при транспортировке и хранении.

Трубопровод устанавливается так, чтобы при тепловой растяжке не действовали никакие дополнительные силы. Компрессорный агрегат должен быть подключен к трубопроводу без механического напряжения. На всасывающем трубопроводе необходим фильтр-грязеуловитель (при поставке FAS-компрессорного агрегата имеется в наличии) для защиты компрессора от посторонних частиц. Рекомендуемая величина ячейки 1,00 мм.

Установить виброкомпенсаторы согласно схеме (Стр. 18).

Убедиться, что все электровыходы / входы электробезопасны.

Убедиться, что закрывающая арматура предотвращает свободную подачу продукта.

Убедиться, что сечение трубопровода, а также запорно-регулирующая арматура по всей длине остаются без изменений.

При проверке комплектной системы давлением до 1,5 максимального давления компрессора недопустимы какие либо утечки.

При запуске компрессора выравнивать давление (вход/выход), что позволяет избежать возможные стартовые нагрузки мотора и приводного оборудования.

Ввод в эксплуатацию

ВНИМАНИЕ!

Перед вводом компрессорного агрегата в эксплуатацию обращать внимание на направление вращения компрессора, указанное с помощью стрелки на защитном кожухе привода (со стороны защитного кожуха привода - направление вращения против часовой стрелки).

Неправильное направление вращения может привести к повреждению агрегата.

По окончании завершения монтажных работ необходима проверка комплектной системы на герметичность.

Контроль приводного ремня осуществляется нажатием от руки, при этом прогиб приводного ремня должен составлять не более 2 см.. Перед стартом необходимо убедится в достаточном уровне масла в системе компрессора. При необходимости долить масло требуемого качества и вязкости. Проверить вид тока, напряжение сети и частоту. На краткое время запустить компрессорный агрегат и убедиться в правильном направлении вращения. Для снятия стартовых нагрузок мотора и приводного оборудования необходимо уровнять давление на входе и выходе компрессора, следя при этом за показаниями манометров на головке блока цилиндров, так как запуск компрессора должен осуществляться без нагрузки.

Предлагаемый вариант выравнивания давления:

По желанию заказчика, комплектный компрессорный агрегат может быть оборудован дополнительным трубопроводом с шаровыми клапанами (см. рис), крепящимися непосредственно к 4-х ходовому клапану и раме компрессора, позволяя избежать дополнительные монтажные работы.

При изготовлении фундаментной платы рекомендуется закреплять анкерные болты в бетоне. В уже имеющиеся фундаменты допускается бурение крепежных отверстий.

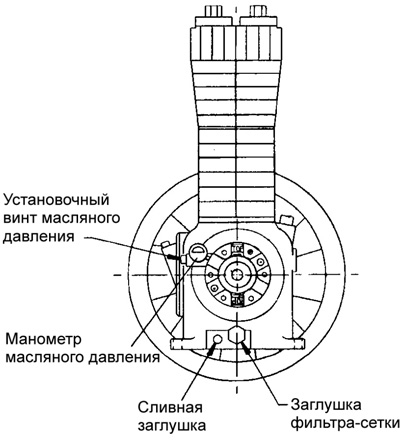

Запустить компрессорный агрегат и следить за масляным давлением (см. чертеж - поз. 24). В течении 30 секунд давление должно вырасти до 1,7 бар. В случае необходимости провести регулировку давления установочным винтом (см. Юстировка масляного насоса компрессора).

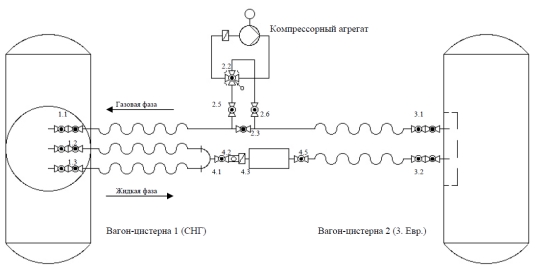

Предлагаемый вариант по перекачиванию сжиженных газов с помощью

компрессорного агрегата и оборудования для жидкой фазы согласно схеме

Перелив СУГ из вагона-цистерны российского образца в европейскую цистерну

Организация перелива СУГ из вагона-цистерны в стационарную емкость или в автомобиль-газовоз аналогична

- Подключить клапаны 3.1 и 3.2 к вагону-«цели» (на схеме и в дальнейшем: вагон 2).

- Подключить клапаны 1.1, 1.2 и 1.3 к вагону-«источнику» (на схеме и в дальнейшем: вагон 1).

- Медленно открывать шаровые клапаны в следующем порядке: 1.2 - 1.3 - 4.1 - 4.5 - 3.2

- После снижения разницы давления между вагоном 1 и вагоном 2 примерно до 1 бар, допускается открытие шаровых клапанов газовой фазы. Если давление в вагоне 2 превышает давление в вагоне 1, необходимо провести выравнивание давления посредством открытия клапана 2.3.

- 4-х ходовой клапан должен находится в положении А т.е., газовая фаза вагона 2 должна быть соединена с входом компрессора.

- Открыть шаровые клапаны в следующем порядке: 1.1 - 2.1 - 2.4 - 2.5 - 2.6 - 3.1. Клапан 2.3 остается закрытым.

- Перевести главные выключатель на щите управления в положение I.

- Включить компрессорный агрегат путем нажатия кнопки ВКЛ.

- Убедиться в правильном направлении вращения. При механическом переключении со звезды на треугольник необходимо выдержать время пуска 3-5 секунд и перевести переключатель в положение «Треугольник».

- ВНИМАНИЕ! Максимальная пропускная способность счетчика МА-7: 785 л/мин. ИЗБЕГАТЬ ДИНАМИЧЕСКИХ УДАРОВ! НЕ ДОПУСКАТЬ РАБОТЫ С ПРЕВЫШЕНИЕМ ПРОПУСКНОЙ СПОСОБНОСТИ!

- Если Ваш компрессорный агрегат оснащен дополнительным контрольным оборудованием.

- После завершения перекачивания жидкой фазы, по желанию, Вы можете приступить к отбору газовой фазы из вагона 1. Шаровые клапаны жидкой фазы должны быть закрыты.

- Выключить компрессор посредством нажатия кнопки ВЫКЛ.

- Закрыть клапаны 3.2 - 4.5 - 4.1 - 1.2 - 1.3.

- Перевести 4-х ходовой клапан в положение В, т.е. вагон 1 (газовая фаза) соединен с входом компрессора.

- Включить компрессор. Если Ваш компрессор оснащен контролем минимального давления, то при достижении 0,8 бар компрессор будет выключен автоматически. Если Ваш компрессор не оснащен контролем минимального давления, то необходим ПОСТОЯННЫЙ КОНТРОЛЬ МИН. И МАКС. ДАВЛЕНИЯ! ПРИ ДОСТИЖЕНИИ НЕОБХОДИМЫХ ЗНАЧЕНИЙ ВЫКЛЮЧИТЬ КОМПРЕССОР.

- Закрыть шаровые клапаны 2.4 - 3.1 - 2.1 - 1.1.

- Отсоединить оборудование от вагонов.

- Если объемы вагонов 1 и 2 не являются одинаковыми, процесс перелива может быть остановлен и затем соответственно продолжен.

Юстировка масляного насоса компрессора

- для повышения давления необходимо выкрутить стопорную гайку и вращать регулировочный винт по часовой стрелке (закручивать). По окончании настройки закрепить стопорную гайку.

- для понижения давления необходимо выкрутить стопорную гайку и вращать регулировочный винт против часовой стрелки (выкручивать). По окончании настройки закрепить стопорную гайку.

Комплектное оснащение для учета перелива жидкой фазы

Состоит из:

- два двойных шланга высокого давления, электропроводные, для сжиженных углеводородных газов, давление разрыва 100 бар;

- шланг высокого давления, электропроводной, для сжиженных углеводородных газов, давление разрыва 100 бар;

- шаровые клапаны;

- фильтр-грязеуловитель;

- контрольное окошко.

По желанию заказчика возможна комплектация оборудования счетчиком-расходомером.

- Насосы и насосные агрегаты:

Для углекислоты CO2, диоксид углерода

Для изобутана ДМЕ

Для димитил-эфира DME

Для фреона

Для перекачки компрессорного масла

Для нефтепродуктов

Для водонефтяной эмульсии